Резюме:Авторът анализира производството и потреблението на иглен кокс в нашата страна, перспективите за неговото приложение в индустрията за графитни електроди и материали за отрицателни електроди, за да проучи предизвикателствата пред развитието на иглен кокс, включително недостига на суровини, ниското качество, дългия цикъл на производство и оценката на приложенията, да увеличи изследванията за сегментиране на продуктите, приложенията и показателите за ефективност, като например асоциативни проучвания, за да развие пазара на висок клас.

Според различните източници на суровини, игловидният кокс може да се раздели на нефтен игловиден кокс и въглищен игловиден кокс. Нефтеният игловиден кокс се произвежда главно от FCC суспензия чрез рафиниране, хидродесулфуризация, забавено коксуване и калцинация. Процесът е сравнително сложен и има високо техническо съдържание. Игловидният кокс има характеристиките на високо съдържание на въглерод, ниско съдържание на сяра, ниско съдържание на азот, ниско съдържание на пепел и т.н., и има отлични електрохимични и механични свойства след графитизация. Той е вид анизотропен висококачествен въглероден материал с лесна графитизация.

Игленият кокс се използва главно за графитни електроди с висока мощност и катодни материали за литиево-йонни батерии. Като стратегически цели за „въглероден пик“ и „въглеродна неутралност“, страните продължават да насърчават трансформацията и модернизирането на черната металургия и автомобилната промишленост, както и прилагането на енергоспестяващи нисковъглеродни и екологични технологии, за да се насърчи производството на стомана в електродъгови пещи и бързото развитие на превозни средства с нова енергия. Търсенето на суров иглеен кокс също нараства бързо. В бъдеще индустрията за производство на иглеен кокс надолу по веригата ще продължи да бъде силно просперираща. Тази тема анализира състоянието и перспективите на приложението на игления кокс в графитните електроди и анодни материали и представя предизвикателствата и контрамерките за здравословно развитие на индустрията за производство на иглеен кокс.

1. Анализ на производството и посоката на потока на игловия кокс

1.1 Производство на иглен кокс

Производството на иглен кокс е концентрирано главно в няколко страни като Китай, Съединените щати, Обединеното кралство, Южна Корея и Япония. През 2011 г. световният производствен капацитет на иглен кокс е бил около 1200 kt/год., от които производственият капацитет на Китай е бил 250 kt/год., а в Китай е имало само четирима производители на иглен кокс. До 2021 г., според статистиката на Sinfern Information, световният производствен капацитет на иглен кокс ще се увеличи до около 3250 kt/год., а производственият капацитет на иглен кокс в Китай ще се увеличи до около 2240 kt/год., което представлява 68,9% от световния производствен капацитет, а броят на китайските производители на иглен кокс ще се увеличи до 21.

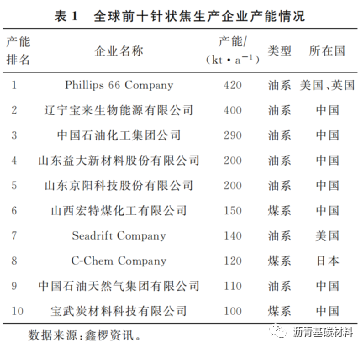

Таблица 1 показва производствения капацитет на 10-те най-големи производители на иглен кокс в света, с общ производствен капацитет от 2130 kt/год., което представлява 65,5% от световния производствен капацитет. От гледна точка на световния производствен капацитет на предприятията за иглен кокс, производителите на иглен кокс от нефтена серия обикновено имат относително голям мащаб, като средният производствен капацитет на една инсталация е 100 ~ 200 kt/год., а производственият капацитет на иглен кокс от въглищна серия е само около 50 kt/год.

През следващите няколко години световният капацитет за производство на иглен кокс ще продължи да се увеличава, но главно от Китай. Планираният и изграждащ се капацитет за производство на иглен кокс в Китай е около 430 000 тона годишно, а ситуацията със свръхкапацитета се влошава допълнително. Извън Китай капацитетът за иглен кокс е основно стабилен, като руската рафинерия в Омск планира да изгради инсталация за иглен кокс с капацитет 38 000 тона годишно през 2021 г.

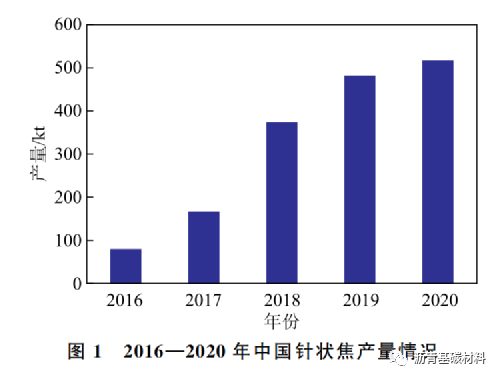

Фигура 1 показва производството на иглен кокс в Китай през последните 5 години. Както може да се види от Фигура 1, производството на иглен кокс в Китай е постигнало експлозивен растеж, със среден годишен темп на растеж от 45% за 5 години. През 2020 г. общото производство на иглен кокс в Китай достигна 517 000 тона, включително 176 000 тона въглищен кокс и 341 000 тона нефтен кокс.

1.2 Внос на иглен кокс

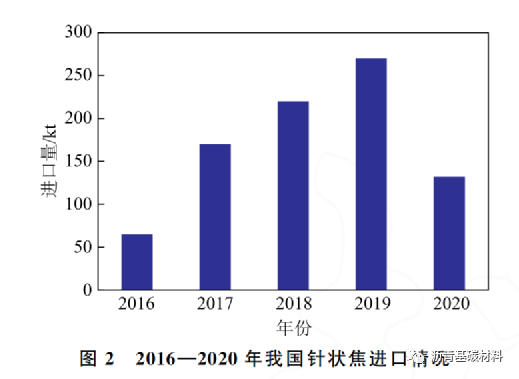

Фигура 2 показва състоянието на вноса на иглен кокс в Китай през последните 5 години. Както може да се види от Фигура 2, преди избухването на COVID-19, обемът на вноса на иглен кокс в Китай се е увеличил значително, достигайки 270 000 тона през 2019 г., което е рекордно високо ниво. През 2020 г., поради високата цена на вносния иглен кокс, намалената конкурентоспособност, големите запаси в пристанищата и наслояването на непрекъснатите епидемии в Европа и Съединените щати, обемът на вноса на иглен кокс в Китай през 2020 г. е бил само 132 000 тона, което е с 51% по-малко на годишна база. Според статистиката, при вноса на иглен кокс през 2020 г., нефтен иглен кокс е бил 27,5 000 тона, което е с 82,93% по-малко на годишна база; Производството на иглен кокс за въглища е 104,1 килота, което е с 18,26% повече от миналата година. Основната причина е, че морският транспорт на Япония и Южна Корея е по-слабо засегнат от епидемията. Второ, цената на някои продукти от Япония и Южна Корея е по-ниска от тази на подобни продукти в Китай, а обемът на поръчките надолу по веригата е голям.

1.3 Начин на приложение на игловия кокс

Игловидният кокс е вид висококачествен въглероден материал, който се използва главно като суровина за производството на графитни електроди с ултрависока мощност и материали за изкуствени графитни аноди. Най-важните области на приложение на крайните продукти са производството на стомана в електродъгови пещи и батерии за превозни средства с нова енергия.

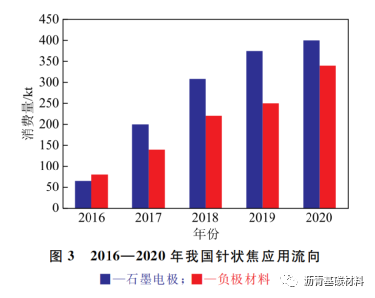

ФИГ. 3 показва тенденцията в приложението на игловия кокс в Китай през последните 5 години. Графитните електроди са най-голямата област на приложение, а темпът на растеж на търсенето навлиза в относително равен етап, докато материалите за отрицателни електроди продължават да нарастват бързо. През 2020 г. общото потребление на игловия кокс в Китай (включително потреблението на запаси) е 740 000 тона, от които са консумирани 340 000 тона отрицателен материал и 400 000 тона графитни електроди, което представлява 45% от потреблението на отрицателен материал.

2.1 Развитие на производството на стомана с електронен AF ефект

Железната и стоманодобивната промишленост е основен източник на въглеродни емисии в Китай. Съществуват два основни метода за производство на желязо и стомана: доменна пещ и електродъгова пещ. Сред тях производството на стомана в електродъгова пещ може да намали въглеродните емисии с 60%, да рециклира стоманени отпадъци и да намали зависимостта от внос на желязна руда. Железната и стоманодобивната промишленост предложи да поеме водеща роля в постигането на целта за „въглероден пик“ и „въглеродна неутралност“ до 2025 г. Съгласно насоките на националната политика за железната и стоманодобивната промишленост, голям брой стоманодобивни заводи ще заменят конверторната и доменната стомана с електродъгова пещ.

През 2020 г. производството на сурова стомана в Китай е 1054,4 милиона тона, от които производството на електродъгова стомана е около 96 милиона тона, което представлява само 9,1% от общото производство на сурова стомана, в сравнение с 18% от средното за света, 67% от Съединените щати, 39% от Европейския съюз и 22% от производството на електродъгова стомана в Япония, има голям потенциал за напредък. Според проекта на „Насоки за насърчаване на висококачественото развитие на черната желязна и стоманодобивна промишленост“, издаден от Министерството на промишлеността и информационните технологии на 31 декември 2020 г., делът на производството на електродъгова стомана в общото производство на сурова стомана трябва да се увеличи до 15% ~ 20% до 2025 г. Увеличението на производството на електродъгова стомана значително ще увеличи търсенето на графитни електроди с ултрависока мощност. Тенденцията за развитие на битовите електродъгови пещи е висок клас и голям мащаб, което води до по-голямо търсене на графитни електроди с големи спецификации и ултрависока мощност.

2.2 Производствен статус на графитния електрод

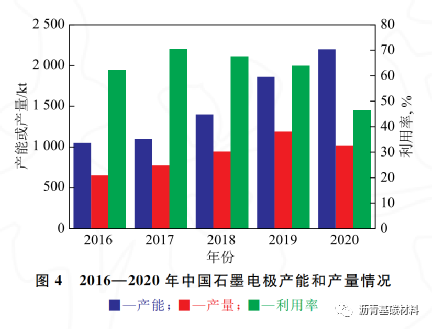

Графитният електрод е основен консуматив за производството на стомана с електронен алуминиев оксид (eAF). Фигура 4 показва производствения капацитет и производството на графитни електроди в Китай през последните 5 години. Производственият капацитет на графитните електроди се е увеличил от 1050 000 тона/год. през 2016 г. до 2200 000 тона/год. през 2020 г., със среден годишен темп на растеж от 15,94%. Тези пет години са период на бърз растеж на производствения капацитет на графитните електроди, както и на текущия цикъл на бързо развитие на индустрията за графитни електроди. Преди 2017 г. индустрията за графитни електроди, като традиционна производствена индустрия с висока консумация на енергия и високо замърсяване, големите местни предприятия за графитни електроди намаляват производството, малките и средни предприятия за графитни електроди са изправени пред затваряне, а дори и международните гиганти в производството на електроди са принудени да спрат производството, да препродават и да се откажат от пазара. През 2017 г., повлияна и водена от националната административна политика за задължително премахване на „стоманените подови пръти“, цената на графитните електроди в Китай се повиши рязко. Стимулиран от свръхпечалбите, пазарът на графитни електроди доведе до вълна от възобновяване и разширяване на капацитета.

През 2019 г. производството на графитни електроди в Китай достигна нов връх за последните години, достигайки 1189 000 тона. През 2020 г. производството на графитни електроди намаля до 1020 000 тона поради отслабеното търсене, причинено от епидемията. Но като цяло китайската индустрия за графитни електроди има сериозен свръхкапацитет, а коефициентът на използване намаля от 70% през 2017 г. до 46% през 2020 г., което е нов нисък коефициент на използване на капацитета.

2.3 Анализ на търсенето на иглен кокс в индустрията за графитни електроди

Разработването на стомана eAF ще стимулира търсенето на графитни електроди с ултрависока мощност. Смята се, че търсенето на графитни електроди ще бъде около 1300 kt през 2025 г., а търсенето на суров иглен кокс ще бъде около 450 kt. Тъй като при производството на графитни електроди и съединения с голям размер и ултрависока мощност, игленият кокс на нефтена основа е по-добър от игления кокс на въглищна основа, делът на търсенето на графитни електроди за иглен кокс на нефтена основа ще се увеличи допълнително, заемайки пазарното пространство на игления кокс на въглищна основа.

Време на публикуване: 23 март 2022 г.